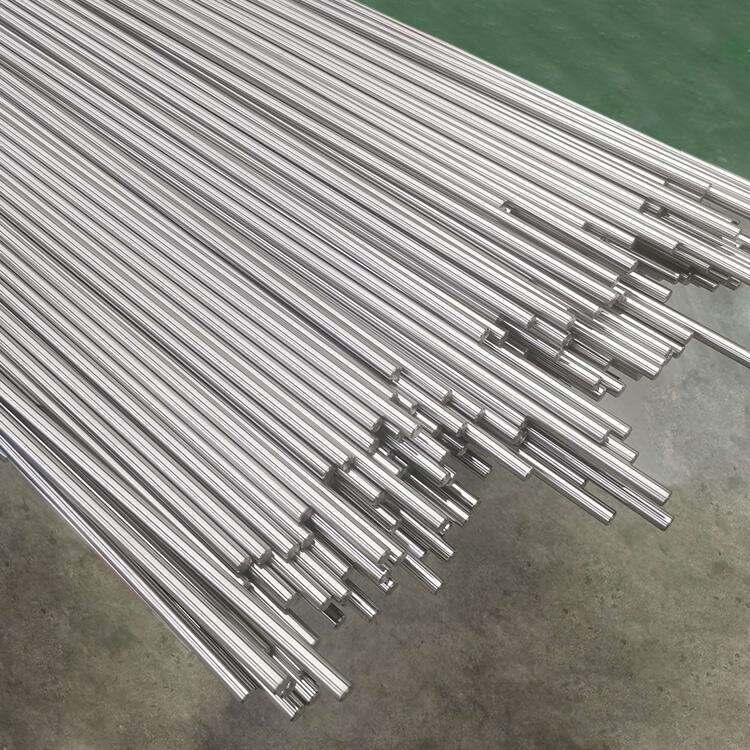

A titánrudak a modern ipari alkalmazások egyik legfontosabb összetevőjét képezik, a repülőgépipartól kezdve az orvosi eszközök gyártásáig. Ezek a kiváló anyagok rendkívül jó szilárdság-súly arányt és figyelemre méltó korrózióállóságot mutatnak, amelyek miatt számos területen elengedhetetlenek. Ugyanakkor még a legegészségesebb titánrudak is megfelelő karbantartási eljárásokat igényelnek felületi integritásuk megőrzése és működési élettartamuk meghosszabbítása érdekében. A titánrúd-karbantartás alapelveinek megértése biztosítja az optimális teljesítményt, miközben csökkenti a költséges cseréket és a lehetséges rendszerhibákat.

Titánrúd felületi tulajdonságainak megértése

Természetes oxidréteg képződése

A titánrudak felületi jellemzői alapvetően különböznek a hagyományos fémektől, köszönhetően egyedi oxidréteg-képződésüknek. Oxigén hatására a titán spontán módon vékony, jól tapadó titándioxid-réteget fejleszt ki, amely kiváló korrózióvédelmet biztosít. Ez a természetes védőréteg általában 2–10 nanométer vastag, és sérülés esetén automatikusan regenerálódik. Az oxidréteg stabilitása a környezeti feltételektől függ, olyan tényezők befolyásolják hatékonyságát, mint a hőmérséklet, a páratartalom és a kémiai anyagokkal való érintkezés. Ennek a védőmechanizmusnak az ismerete elengedhetetlen megfelelő karbantartási stratégiák kialakításához, amelyek ezt a természetes védelmi rendszert megőrzik, nem pedig veszélyeztetik.

A felületi szennyeződés jelentősen befolyásolhatja az oxidréteg integritását, helyi korróziót vagy elszíneződést okozva. Gyakori szennyezők a klóridok, kéntartalmú vegyületek és szerves maradékok, amelyek behatolhatnak vagy megszakíthatják a védőbarrát. A felületi állapot rendszeres figyelése segít korai szennyeződési jelek azonosításában, mielőtt komoly kár keletkezne. Szakmai vizsgálati módszerek, például vizuális ellenőrzés és speciális tesztelési eljárások értékes betekintést nyújtanak a felület állapotába és karbantartási igényeibe.

Mechanikai Tulajdonságok és Felületi Feszültség

A titánrudak felületi feszültségmintázata közvetlenül befolyásolja azok különböző sérülésekkel szembeni érzékenységét, beleértve a fáradási repedéseket és a kopást is. A gyártási folyamatok, a kezelési eljárások és az üzemeltetési terhelések maradékfeszültségeket hoznak létre, amelyek a felületi hibák helyén koncentrálódhatnak. Ezek a feszültségkoncentrációk repedésindulási pontokká válnak, különösen ciklikus terhelés alatt. A megfelelő karbantartási protokolloknak figyelembe kell venniük a meglévő feszültségeloszlást, valamint a további feszültséget okozó tényezők megelőzését.

A hőkezelés és a felületkezelési technikák jelentősen módosíthatják a feszültségeloszlást titánrudakban , javítva azok ellenállását a felületi sérülésekkel szemben. A szabályozott hűtési sebességek, a feszültségmentesítő edzés és a felületi feszítő kezelések elősegítik a kedvező maradékfeszültség-mintázatok kialakítását. Ezeknek az összefüggéseknek az ismerete lehetővé teszi a karbantartó személyzet számára célzott beavatkozások végrehajtását, amelyek növelik a felületi tartósságot és meghosszabbítják az alkatrész élettartamát.

Alapvető tisztítási és előkészítési technikák

Kémiai tisztítási protokollok

A hatékony kémiai tisztítás titánrudaknál olyan tisztítószerek gondos kiválasztását igényli, amelyek eltávolítják a szennyeződéseket anélkül, hogy a bázisanyagot vagy az oxidréteget megtámadnák. A lúgos tisztítószerek általában kiváló eredményt nyújtanak a szerves maradékok, olajok és általános ipari szennyeződések eltávolításában. Ezek a folyadékok az olajak szappanosításával és a szilárd részecskék szuszpendálásával működnek, így azok könnyen eltávolíthatók öblítéssel. A tipikus lúgos tisztító formulák nátrium-hidroxidot vagy kálium-hidroxidot tartalmaznak 2–10% közötti koncentrációban, a szennyeződés mértékétől és a tisztítási követelményektől függően.

Savas tisztítási protokollok foglalkoznak a makacsabb szennyeződésekkel, beleértve a hő okozta elszíneződést és az oxidációt termékek , és ásványi lerakódások. Megfelelően szabályozott és alkalmazott esetben a hidrogén-fluoridos savoldatok hatékonyan eltávolíthatják a felületi szennyeződéseket, miközben megőrzik az alapanyag integritását. Ugyanakkor ezek az agresszív vegyszerek speciális kezelési eljárásokat, megfelelő személyi védőfelszerelést és alapos semlegesítési protokollokat igényelnek. Alternatív savas tisztítórendszerek, például salétromsav-hidrogén-fluorid savkeverékek szabályozott maróhatást biztosítanak, amely eltávolítja a szennyezett felületi rétegeket, ugyanakkor friss, védő oxidfóliákat hoz létre.

Mechanikai felületelőkészítés

A titánrudak mechanikus tisztítási módszerei a szennyeződések eltávolítására összpontosítanak, miközben minimalizálják a felületi károsodást és megőrzik a méretpontosságot. Az abrazív tisztítási technikák, például a közegszórás és a mechanikai polírozás finom paramétervezérlést igényelnek, hogy elkerüljék a felületi hibák kialakulását vagy a túlzott anyageltávolítást. Az üveggyöngy-szórás enyhe tisztító hatást biztosít, amely alkalmas a könnyű szennyeződések és a felületi oxidáció eltávolítására mély felületi karcolások vagy idegen részecskék beágyazódása nélkül.

A megfelelő abrazív anyagokat használó kézi utómunkálati technikák pontos irányítást nyújtanak a felület-előkészítési folyamatok során. A szilícium-karbid és az alumínium-oxid abrazívok egyre finomabb szemcsézettségben lehetővé teszik a rendszeres felületjavítást, miközben megtartják a geometriai tűréseket. A megfelelő technika állandó nyomás alkalmazását jelenti alkalmazás , megfelelő hűtőfolyadék használata és rendszeres köszörűtest-cserével a tömítődés és karcolások megelőzése. A keresztszennyeződés elkerüléséhez kizárólagosan titanfeldolgozáshoz használt szerszámokra és munkaterületekre van szükség.

Környezetvédelmi Stratégiák

Tárolási környezet szabályozása

A megfelelő tárolási körülmények alapvető fontosságúak a titanrúd felületi integritásának fenntartásában a használaton kívüli időszakokban. A páratartalom-szabályozás az egyik legfontosabb tényező, ugyanis a felesleges nedvesség felgyorsíthatja bizonyos típusú felületi romlásokat, és elősegítheti a szennyeződések felhalmozódását. Az ideális tárolási körülmények között a relatív páratartalom 30–50% között mozog, állandó hőmérséklet-szabályozással a kondenzáció kialakulásának megelőzése érdekében. Az ilyen optimális körülményeket egész évben klímavezérelt, megfelelő szellőztető rendszerrel ellátott tárolóhelyiségekben lehet fenntartani.

A vegyi szennyeződés megelőzése a tárolás során gondos figyelmet igényel az atmoszféra összetételével és a lehetséges szennyező forrásokkal kapcsolatban. Illékony szerves vegyületek, savas gőzök és klortartalmú atmoszférák károsíthatják a titánrudak felületét akár a tárolási időszak alatt is. Elkülönített tárolóterületek, megfelelő szellőztető rendszerek és rendszeres levegőminőség-ellenőrzés segíti a szennyező források azonosítását és kiküszöbölését. Védőcsomagoló anyagok, például gőgzáró fóliák és szárítóanyag-rendszerek további védelmet nyújtanak a környezeti szennyeződésekkel szemben.

Kezelés és szállítás soráni védelem

A titánrudak biztonságos kezelésére vonatkozó eljárások a szennyeződés megelőzését és a mechanikai sérülések elkerülését hangsúlyozzák a szállítás és pozicionálás során. Tiszta kezelőeszközök, például alumínium vagy titán emelőberendezések használata megakadályozza a vasalapú anyagokból származó keresztszennyeződést, amely galvánikus korróziót válthatna ki. Védőhüvelyek és párnázórendszerek az erők elosztását biztosítják, miközben akadályt képeznek a környezeti szennyeződésekkel és mechanikai sérülésekkel szemben.

A szállítási protokolloknak figyelembe kell venniük a rövid távú kezelési követelményeket és a hosszú távú szállítási szempontokat egyaránt. A biztonságos csomagolórendszerek megelőzik a mozgásból eredő sérüléseket, miközben fenntartják a védőkörnyezetet a szállítás során. A kezelési előzményeket, környezeti hatásokat és karbantartási tevékenységeket nyomon követő dokumentációs rendszerek értékes információkat szolgáltatnak a további feldolgozáshoz és minőségbiztosítási tevékenységekhez. A kezelőszemélyzet közötti megfelelő kommunikáció biztosítja a védelmi eljárások egységes alkalmazását az ellátási lánc során.

Ellenőrzési és monitorozási módszerek

Látványos vizsgálati technikák

A titánrudak szisztematikus vizuális ellenőrzése hatékony karbantartási programok alapját képezi, lehetővé téve a felületi rendellenességek korai észlelését, mielőtt azok komoly problémákká fejlődhetnének. A megfelelő megvilágítási körülmények, ideértve a nagy intenzitású fehér fényforrásokat és a megfelelő nagyítóeszközöket, biztosítják az összes felületi terület alapos átvizsgálását. Az ellenőrzési eljárásoknak szabványos mintákat kell követniük, amelyek teljes lefedettséget garantálnak, miközben dokumentálják az észlelt rendellenességeket, elszíneződéseket vagy szennyeződéseket.

A felületi állapotdokumentációs rendszerek az ellenőrzési eredményeket olyan formátumban rögzítik, amely alkalmas a tendenciák elemzésére és a karbantartási tervezésre. A szabványos megvilágítású és pozícionálású digitális fényképezés lehetővé teszi a következetes dokumentálást és az időbeli összehasonlítást. A részletes ellenőrzési jegyzőkönyvek – beleértve a dátumot, az ellenőr azonosítását, a környezeti körülményeket és a konkrét megállapításokat – hozzájárulnak a minőségirányítási rendszerekhez és a szabályozási előírások teljesítéséhez. A rendszeres ellenőr-képzés és kalibrációs tevékenységek biztosítják az ellenőrzési kritériumok egységes alkalmazását és a lehetséges problémák pontos azonosítását.

Haladó tesztelési módszerek

A nem romboló vizsgálati módszerek részletes információkat szolgáltatnak a titánrúd felületi és alfelületi állapotáról anélkül, hogy a anyag integritását veszélyeztetnék. A behatolóanyagos vizsgálat hatékonyan feltárja a felületet megszakító hibákat, például repedéseket, pórusosságot és egyéb folytonossági hiányokat, amelyek a rutinszerű szemrevételezés során esetleg nem láthatók. A megfelelő behatolóanyag kiválasztása, alkalmazási eljárások és értelmezési protokollok megbízható észlelést biztosítanak az olyan felületi hibáknál, amelyek üzem közben terjedhetnek.

Az ultrahangos vizsgálati módszerek lehetővé teszik a felület alatti állapotok és vastagságmérések értékelését, amelyek hozzájárulnak a teljes körű állapotfelméréshez. A nagyfrekvenciás ultrahangos átalakítók kiváló felbontást nyújtanak a felülethez közeli anomáliák észleléséhez és a maradék falvastagság méréséhez kritikus területeken. Az örvényáramú vizsgálat gyors felülvizsgálati lehetőséget biztosít a felületi és alfelületi hibák számára, miközben mennyiségi méréseket is ad az elektromos vezetőképesség változásairól, amelyek anyagdegradációt vagy szennyeződést jelezhetnek.

Előzáró Karbantartási Ütemterv

Rendszeres karbantartási időszakok

A titánrudak megfelelő karbantartási időszakainak meghatározásához gondosan figyelembe kell venni az üzemeltetési körülményeket, a környezeti hatásokat és a teljesítménykövetelményeket. Nagy igénybevételű alkalmazások vagy agresszív környezetek esetén gyakoribb ellenőrzésre és karbantartásra lehet szükség, míg stabil üzemeltetési körülmények között hosszabb idők állhatnak rendelkezésre a jelentős karbantartási beavatkozások között. A szervizelési előzmények adatai, a hibaelemzések eredményei és a gyártó ajánlásai értékes irányadást nyújtanak a kezdeti karbantartási ütemtervek elkészítéséhez, amelyeket később a tényleges üzemeltetési tapasztalatok alapján finomíthatunk.

A állapotfüggő karbantartási megközelítések hatékonyabb erőforrás-felhasználást tesznek lehetővé, mivel a karbantartási tevékenységeket az alkatrészek tényleges állapota alapján ütemezik, nem pedig előre meghatározott időközönként. A felszínállapot, mérettartósság és üzemeltetési paraméterek, valamint más kulcsfontosságú teljesítményjelzők rendszeres figyelemmel kísérése lehetővé teszi, hogy a karbantartási döntéseket tényleges szükséglet, nem pedig konzervatív ütemterv alapján hozzák meg. Ez a megközelítés megbízható figyelőrendszereket és az állapotadatok értelmezésére, valamint a megfelelő karbantartási javaslatok kidolgozására képzett személyzetet igényel.

Dokumentáció és adatmegőrzés

A kiterjedt dokumentációs rendszerek támogatják a hatékony karbantartási programokat a múltbeli teljesítményadatok, karbantartási tevékenységek és az alkatrészek leszármazási adatainak rögzítésével. A részletes karbantartási nyilvántartások lehetővé teszik a tendenciák elemzését, hibák előrejelzését, valamint a karbantartási eljárások optimalizálását a tényleges üzemeltetési tapasztalatok alapján. Az elektronikus nyilvántartások megkönnyítik az adatelemzést és a jelentéskészítést, miközben biztosítják az információk elérhetőségét a karbantartási tervezéshez és a szabályozási előírásoknak való megfeleléshez.

A nyomkövetési rendszerek, amelyek az egyes titánrudakat teljes szerviztörténetükkel kapcsolják össze, értékes információkat biztosítanak a karbantartási tervezéshez és hibakeresési tevékenységekhez. Az anyagminősítések, feldolgozási adatok, ellenőrzési eredmények és karbantartási tevékenységek átfogó alkatrész-történetet hoznak létre, amely támogatja az informált döntéshozatalt az alkatrész élettartama során. Rendszeres adatmentési és archiválási eljárások biztosítják a hosszú távú információmegőrzést és elérhetőséget jövőbeli felhasználáshoz és elemzéshez.

GYIK

Milyen tisztítószereket kell kerülni titánrudak karbantartása során

Többféle tisztítószer jelentős károkat okozhat a titánrudakban, és ezeket szigorúan el kell kerülni karbantartási eljárások során. A klórozott oldószerek, például a triklóretilén és a metilén-klorid stresszkorióziós repedéseket okozhatnak, ezért soha nem szabad titánalkatrészekhez használni őket. A sósav és egyéb halogéntartalmú savak gyors korróziót és felületromlást eredményezhetnek. Erős lúgok magas hőmérsékleten szintén megtámadhatják a védőoxidréteget, csökkentve ezzel a korrózióállóságot.

Milyen gyakran kell a titánrudakat szakmai ellenőrzésnek alávetni

A titánrudak szakmai ellenőrzésének gyakorisága elsősorban az üzemeltetési körülményektől és az alkalmazás kritikusságától függ. Az agresszív környezetben vagy nagy terhelés alatt működő alkatrészeket általában 6-12 havonta ellenőrizni kell, míg a stabil, alacsony terhelésű körülmények között üzemelőket évente vagy akár ritkábban is lehet ellenőrizni. Kritikus alkalmazásoknál, például az űrrepülési vagy orvosi eszközök területén, az üzemeltetési körülményektől függetlenül gyakrabban szükséges szakmai ellenőrzés. A képzett kezelők rendszeres, vizuális ellenőrzése lényegesen gyakrabban történjen meg, általában havonta vagy még hetente is igénybe vehető nehéz körülmények között.

Javíthatók hatékonyan a titánrudak felületi karcolásai

A titánrudak felületi kisebb karcolásai gyakran javíthatók szabályozott polírozási és újrafelületkezelési eljárásokkal, amennyiben nem haladják meg a kritikus mélységi határokat. A falvastagság 10%-ánál mélyebb karcolások általában műszaki értékelést igényelnek a javítás lehetőségének és módszereinek meghatározásához. A megfelelő csiszolóanyagokkal végzett enyhe polírozás eltávolíthatja a sekély karcolásokat, miközben helyreállítja a felületi minőséget és a védőoxidréteg integritását. Ugyanakkor a javítási műveletek során túlzott anyageltávolítás befolyásolhatja a mérettűréseket és a szerkezeti integritást.

Mely környezeti tényezők hatnak a legnagyobb mértékben a titánrudak felületi degradációjára

A hőmérséklet-ingadozások, a páratartalom és a kémiai szennyeződések jelentik a titánrúd felületének degradációját leginkább befolyásoló környezeti tényezőket. A gyors hőmérsékletváltozás termikus feszültséget okozhat, és megzavarhatja az oxidréteget, míg a magas páratartalom elősegítheti a szennyeződések felhalmozódását, és felgyorsíthatja bizonyos degradációs mechanizmusokat. A klórid-expozúra akár alacsony koncentrációban is helyi korróziót válthat ki feszültség alatt álló területeken. A légköri szennyezőanyagok, beleértve a kéntartalmú vegyületeket és szerves gőzöket, idővel szintén rongálhatják a felület integritását a védő oxidréteggel való kémiai kölcsönhatás révén.