Die Luft- und Raumfahrtindustrie erfordert Materialien, die extremen Bedingungen standhalten können, während sie gleichzeitig die strukturelle Integrität bewahren und ein geringes Gewicht aufweisen. Unter den speziellen Materialien, die in der Herstellung von Flugzeugen und Raumfahrzeugen verwendet werden, zeichnet sich Titan-Schweißdraht als essentielle Komponente für langlebige, leistungsstarke Verbindungen aus. Dieser spezielle Schweißzusatzwerkstoff ermöglicht es Herstellern, die einzigartigen Eigenschaften von Titan zu nutzen, einschließlich dessen außergewöhnlichem Verhältnis von Festigkeit zu Gewicht, seiner Korrosionsbeständigkeit sowie seiner Zuverlässigkeit bei Temperaturen von kryogenen bis zu extrem hohen Umgebungen.

Moderne Luft- und Raumfahrtanwendungen erfordern Schweißmaterialien, die strengen Qualitätsstandards und Zertifizierungsanforderungen genügen. Der Einsatz von Titan-Schweißdraht in der Luft- und Raumfahrtfertigung hat die Herangehensweise der Ingenieure an das Design und die Herstellung von Verbindungen revolutioniert. Von Rumpfstrukturen bei Verkehrsflugzeugen bis hin zu Komponenten von Raketenmotoren ermöglicht dieser spezielle Schweißzusatzwerkstoff die Herstellung leichter, dennoch äußerst fester Strukturen, die den rauen Bedingungen von Flug und Weltraumreisen standhalten können.

Verständnis Titan-Schweißdraht Eigenschaften

Chemische Zusammensetzung und Reinheitsstandards

Die Wirksamkeit von Titan-Schweißdraht in Luft- und Raumfahrtanwendungen hängt weitgehend von seiner chemischen Zusammensetzung und Reinheit ab. Hochwertiger Titan-Schweißdraht enthält typischerweise 99,5 % oder mehr reinen Titan sowie genau dosierte Mengen an Sauerstoff, Stickstoff, Kohlenstoff und Wasserstoff. Diese Spurenelemente beeinflussen maßgeblich die mechanischen Eigenschaften und die Schweißbarkeit der endgültigen Verbindung. Luft- und Raumfahrtvorschriften verlangen oft, dass Titan-Schweißdrähte den Normen ASTM B863 oder AWS A5.16 entsprechen, um eine gleichbleibende Qualität und Leistungsfähigkeit in verschiedenen Produktionsstätten sicherzustellen.

Die Reinheit des Titan-Schweißdrahts beeinflusst direkt seine Korrosionsbeständigkeit und mechanische Festigkeit. Verunreinigungen wie Sauerstoff und Stickstoff können das Schweissgut spröde machen und dessen Duktilität verringern, was insbesondere in der Luft- und Raumfahrt problematisch ist, wo Bauteile dynamischen Belastungsbedingungen standhalten müssen. Hersteller von Titan-Schweißdrähten in Luftfahrtqualität setzen fortschrittliche Schmelz- und Raffinationsverfahren ein, um die erforderlichen Reinheitsgrade zu erreichen, darunter das Vakuumlichtbogen-Umschmelzen und das Elektronenstrahlschmelzen.

Mechanische Eigenschaften und Leistungsmerkmale

Die mechanischen Eigenschaften von Titan-Schweißdraht machen ihn für Schweißanwendungen in der Luft- und Raumfahrt unverzichtbar. Dieses Material weist eine beeindruckende Zugfestigkeit im Bereich von 240 bis 550 MPa auf, abhängig von der spezifischen Qualität und Wärmebehandlung. Die Streckgrenze von Titan-Schweißdraht liegt typischerweise zwischen 170 und 480 MPa und bietet so eine hervorragende strukturelle Leistung bei gleichzeitig relativ geringer Dichte im Vergleich zu Stahlalternativen.

Neben den grundlegenden Festigkeitseigenschaften zeichnet sich Titan-Schweißdraht durch eine außergewöhnliche Ermüdungsfestigkeit aus, die für Luft- und Raumfahrtkomponenten von entscheidender Bedeutung ist, die während des Flugbetriebs zyklischen Belastungen ausgesetzt sind. Die Fähigkeit des Materials, seine mechanischen Eigenschaften über einen weiten Temperaturbereich beizubehalten, macht es geeignet für Anwendungen von kryogenen Treibstofftanks bis hin zu Hochtemperatur-Bauteilen in Motoren. Zusätzlich weist Titan-Schweißdraht eine hervorragende Bruchzähigkeit auf, wodurch das Risiko eines katastrophalen Versagens in kritischen Luft- und Raumfahrtstrukturen verringert wird.

Luft- und Raumfahrtanwendungen und Einsatzfälle

Herstellung von Verkehrsflugzeugen

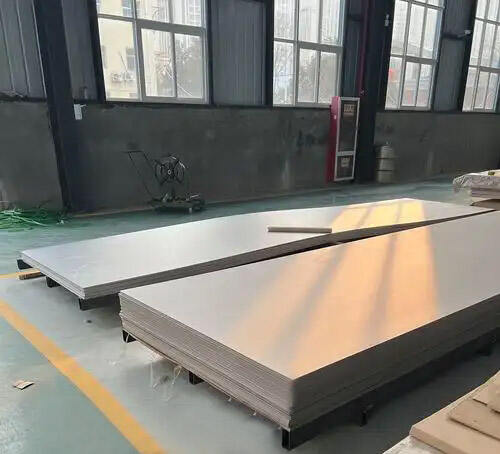

In der kommerziellen Flugzeugproduktion spielt Titan-Schweißdraht eine entscheidende Rolle bei der Herstellung von Motorkomponenten, Fahrwerksbaugruppen und Strukturelementen. Die geringe Gewichtseigenschaft des Materials trägt maßgeblich zur Verbesserung der Kraftstoffeffizienz bei, da jedes gesparte Pfund an Gewicht zu niedrigeren Betriebskosten über die gesamte Nutzungsdauer des Flugzeugs führt. Große Flugzeughersteller setzen auf Titan-Schweißdraht, um Titanbleche und Schmiedeteile in tragenden Strukturen zu verbinden, bei denen eine Gewichtsreduzierung nicht auf Kosten von Sicherheit oder Leistung erfolgen darf.

Motorhersteller schätzen Titan-Schweißdraht besonders für seine Fähigkeit, zuverlässige Verbindungen in Verdichterschaufeln, Gehäusen und anderen Hochtemperaturbauteilen herzustellen. Die außergewöhnliche Korrosionsbeständigkeit von Schweißnähten aus Titan-Schweißdraht gewährleistet eine lange Lebensdauer selbst in der rauen Umgebung von Strahltriebwerken, wo Bauteile hohen Temperaturen, korrosiven Abgasen und extremen Druckschwankungen ausgesetzt sind. Diese Zuverlässigkeit führt zu geringerem Wartungsaufwand und verbessert die Flugzeugverfügbarkeit für Fluggesellschaften.

Bau von Raumfahrttragern

Raumfahrtträger stellen einige der anspruchsvollsten Anwendungen für Titan-Schweißdraht dar, bei denen ein Versagen keine Option ist. Hersteller von Raketen verwenden diesen speziellen Schweißzusatzwerkstoff zur Herstellung von Druckbehältern, Treibstofftanks und strukturellen Bauteilen, die den extremen Bedingungen von Start und Weltraumflug standhalten müssen. Die Fähigkeit von titan-Schweißdraht die Fähigkeit, seine Eigenschaften in kryogenen Umgebungen beizubehalten, macht es für den Bau von Flüssigsauerstoff- und Flüssigwasserstofftanks unverzichtbar.

Die Präzision, die bei der Herstellung von Raumfahrzeugen erforderlich ist, erfordert, dass Titan-Schweißdraht gleichmäßige, fehlerfreie Schweißnähte mit minimaler Verzugsbildung erzeugt. Fortschrittliche Schweißverfahren wie das Elektronenstrahlschweißen und das Wolfram-Inertgasschweißen werden häufig mit Titan-Schweißdraht angewendet, um die erforderliche Schweißqualität und Durchdringungseigenschaften zu erreichen. Die resultierenden Verbindungen müssen strenge zerstörungsfreie Prüfungen und Qualitätsicherungsprotokolle bestehen, bevor sie für flugkritische Anwendungen zugelassen werden.

Schweißverfahren und -techniken

Anwendungen des Wolfram-Inertgasschweißens

Das Wolfram-Inertgasschweißen bleibt das am häufigsten verwendete Verfahren für Titan-Schweißdrähte in Luft- und Raumfahrtanwendungen, da es hochwertige, präzise Schweißnähte mit exakter Kontrolle über die Wärmezufuhr ermöglicht. Dieses Verfahren erlaubt es den Schweißern, die Schmelze sorgfältig zu steuern und Verunreinigungen zu minimieren, was besonders wichtig ist, wenn mit reaktiven Materialien wie Titan gearbeitet wird. Die durch Argon- oder Helium-Schutzgas bereitgestellte inerte Atmosphäre schützt sowohl den Titan-Schweißdraht als auch das Grundmaterial während des Schweißvorgangs vor atmosphärischer Kontamination.

Ein erfolgreicher Wolfram-Inertgasschweißprozess mit Titan-Schweißdraht erfordert besondere Sorgfalt bei der Sauberkeit und Vorbereitung. Alle Oberflächen müssen gründlich gereinigt werden, um Rückstände von Ölen, Fingerabdrücken oder Oxidschichten zu entfernen, die die Schweißnahtqualität beeinträchtigen könnten. Die Schweißumgebung muss kontrolliert sein, um Verunreinigungen zu vermeiden; oft ist der Einsatz von Nachschutzschilden oder Schweißkammern, die mit Inertgas gefüllt sind, erforderlich. Diese strengen Anforderungen stellen sicher, dass die außergewöhnlichen Eigenschaften des Titan-Schweißdrahts in der fertigen Schweißnaht vollständig ausgenutzt werden.

Elektronenstrahlschweißtechnologie

Das Elektronenstrahlschweißen hat sich als bevorzugte Technik zum Verbinden von Titanbauteilen mit Titanschweißdraht in der Luft- und Raumfahrtindustrie etabliert, insbesondere bei Dickenquerschnitten. Dieses Verfahren bietet mehrere Vorteile, darunter eine hohe Eindringtiefe, schmale wärmeeinflusste Zonen und die Möglichkeit, im Vakuum zu schweißen, wodurch Kontaminationsprobleme vollständig eliminiert werden. Die Präzision und Wiederholgenauigkeit des Elektronenstrahlschweißens macht es ideal für die Serienfertigung von Luft- und Raumfahrtkomponenten.

Bei Verwendung des Elektronenstrahlschweißens mit Titan-Schweißdraht können Hersteller in einem einzigen Durchgang Eindringtiefen von mehreren Zoll erreichen, wodurch sich die Produktionszeit im Vergleich zu mehrpassigen Lichtbogenschweißverfahren erheblich verkürzt. Das für das Elektronenstrahlschweißen inhärente Vakuumumfeld bietet den höchstmöglichen Schutz vor atmosphärischer Kontamination und gewährleistet, dass die Reinheit des Titan-Schweißdrahts während des gesamten Fügeprozesses erhalten bleibt. Dies führt zu Schweißnähten mit hervorragenden mechanischen Eigenschaften und außergewöhnlicher Zuverlässigkeit.

Qualitätskontrolle und Zertifizierungsanforderungen

Nicht zerstörende Prüfverfahren

Luft- und Raumfahrtanwendungen erfordern strenge Qualitätskontrollmaßnahmen für Schweißnähte, die mit Titan-Schweißdraht hergestellt wurden, wobei die zerstörungsfreie Prüfung eine entscheidende Rolle bei der Sicherstellung der Zuverlässigkeit von Bauteilen spielt. Die radiografische Prüfung wird häufig eingesetzt, um innere Fehler wie Porosität, Einschlüsse oder unvollständige Verschmelzung zu erkennen, die die strukturelle Integrität der geschweißten Verbindungen beeinträchtigen könnten. Fortschrittliche digitale Radiographiesysteme bieten eine höhere Empfindlichkeit und schnellere Inspektionszeiten im Vergleich zu herkömmlichen film-basierten Methoden.

Die Ultraschallprüfung bietet ein weiteres wertvolles Werkzeug zur Beurteilung von Schweißnähten, die mit Titan-Schweißdraht hergestellt wurden, insbesondere zum Nachweis rissartiger Fehler und zur Messung der Schweißnahttiefe. Phasengesteuerte Ultraschallsysteme bieten detaillierte Abbildungsmöglichkeiten, die es Prüfern ermöglichen, Fehler innerhalb der Schweißzone präzise zu lokalisieren und zu charakterisieren. Die Eindringprüfung wird ebenfalls häufig eingesetzt, um oberflächenbündige Fehler in Verbindungen mit Titan-Schweißdraht zu erkennen, und stellt eine kostengünstige Methode zur Identifizierung potenzieller Problemstellen dar.

Zertifizierungs- und Rückverfolgbarkeitsstandards

Die Luft- und Raumfahrtindustrie stellt strenge Zertifizierungsanforderungen an Titan-Schweißdraht, um eine gleichbleibende Qualität und Leistungsfähigkeit über verschiedene Lieferanten und Produktionsstätten hinweg sicherzustellen. Die Materialien müssen mit detaillierten Konformitätszertifikaten versehen sein, die die chemische Zusammensetzung, mechanischen Eigenschaften und Herstellgeschichte dokumentieren. Rückverfolgbarkeitsanforderungen schreiben vor, dass jede Charge von Titan-Schweißdraht bis zu den ursprünglichen Rohstoffen und Produktionsprozessen zurückverfolgt werden kann.

Schweißverfahren unter Verwendung von Titan-Schweißdraht müssen gemäß branchenüblicher Normen wie AWS D17.1 für Luft- und Raumfahrtanwendungen qualifiziert sein. Diese Qualifizierungen beinhalten umfangreiche Prüfungen von Schweißproben, um mechanische Eigenschaften, metallurgische Merkmale und Beständigkeit gegenüber Umweltfaktoren zu verifizieren. Programme zur Schweißerzertifizierung stellen sicher, dass das Personal, das mit Titan-Schweißdraht arbeitet, über die speziellen Fähigkeiten und Kenntnisse verfügt, die für Schweißanwendungen in der Luft- und Raumfahrt erforderlich sind.

Umwelt- und wirtschaftliche Vorteile

Nachhaltigkeit und Ressourceneffizienz

Der Einsatz von Titan-Schweißdraht in der Luftfahrtfertigung trägt erheblich zur ökologischen Nachhaltigkeit bei, da die Kraftstoffeffizienz verbessert und die Nutzungsdauer von Bauteilen verlängert wird. Flugzeuge, die mit Titan-Schweißverbindungen hergestellt sind, verbrauchen aufgrund des geringeren Gewichts weniger Kraftstoff, was über die gesamte Betriebszeit des Flugzeugs zu einer Verringerung der Kohlenstoffemissionen führt. Die hervorragende Korrosionsbeständigkeit von Titan-Schweißverbindungen reduziert den Bedarf an Schutzbeschichtungen und häufiger Wartung, wodurch die Umweltbelastung des Luftfahrtbetriebs weiter verringert wird.

Die Recyclingfähigkeit von Titan-Schweißdrähten und Titanbauteilen erweitert ihre ökologischen Vorteile um eine weitere Dimension. Titan kann unbegrenzt oft recycelt werden, ohne dass seine Eigenschaften beeinträchtigt werden, wodurch es zu einer wirklich nachhaltigen Materialwahl für Luftfahrtanwendungen wird. Die lange Nutzungsdauer von Bauteilen, die mit Titan-Schweißdraht hergestellt wurden, verringert die Häufigkeit des Austauschs und reduziert so Abfallbildung sowie Ressourcenverbrauch während der gesamten Betriebszeit des Flugzeugs.

Kosteneffizienz im langfristigen Betrieb

Obwohl die Anschaffungskosten von Titan-Schweißdraht zunächst höher sein können als bei alternativen Materialien, machen die langfristigen wirtschaftlichen Vorteile ihn zu einer attraktiven Wahl für luftfahrttechnische Anwendungen. Die geringeren Wartungsanforderungen und die verlängerte Lebensdauer von mit Titan geschweißten Verbindungen führen über die Nutzungsdauer des Bauteils hinweg zu erheblichen Kosteneinsparungen. Fluggesellschaften und Luftfahrtbetreiber profitieren von kürzeren Ausfallzeiten, niedrigeren Wartungskosten und verbesserter Betriebssicherheit.

Die durch Gewichtsreduzierung mit Titan-Schweißdrahtanwendungen erzielten Kraftstoffersparnisse bieten erhebliche wirtschaftliche Vorteile für die kommerzielle Luftfahrt. Branchenstudien zeigen, dass jede eingesparte Pfund Masse jährlich Kraftstoffkosteneinsparungen in Höhe von mehreren Tausend Dollar pro typischem Verkehrsflugzeug bewirken kann. Diese Einsparungen summieren sich über die gesamte Nutzungsdauer des Flugzeugs und übersteigen oft die anfängliche Differenz der Materialkosten innerhalb der ersten Jahre des Betriebs.

Künftige Entwicklungen und Innovationen

Entwicklung fortschrittlicher Legierungen

Die Forschungs- und Entwicklungsarbeiten im Bereich der Titan-Schweißdrahttechnologie schreiten weiter voran, wobei neue Legierungszusammensetzungen entwickelt werden, um den sich wandelnden Anforderungen der Luft- und Raumfahrt gerecht zu werden. Beta-Titanlegierungen bieten eine höhere Festigkeit und verbesserte Schweißbarkeit im Vergleich zu herkömmlichen Alpha-Beta-Zusammensetzungen und eröffnen neue Möglichkeiten für luft- und raumfahrttechnische Anwendungen. Diese fortschrittlichen Formulierungen von Titan-Schweißdrähten versprechen noch bessere Leistungsmerkmale, während sie gleichzeitig die hervorragende Korrosionsbeständigkeit und die geringe Dichte beibehalten, die Titan in der Luft- und Raumfahrtproduktion so wertvoll machen.

Nanostrukturierter Titan-Schweißdraht stellt eine aufstrebende Technologie dar, die Schweißanwendungen in der Luft- und Raumfahrt revolutionieren könnte. Diese Materialien weisen durch gezielte Steuerung der Kornstruktur und Zusammensetzung auf Nanoskala verbesserte mechanische Eigenschaften und eine bessere Schweißbarkeit auf. Frühe Forschungsergebnisse deuten darauf hin, dass nanostrukturierter Titan-Schweißdraht erhebliche Verbesserungen bei der Ermüdungslebensdauer und Bruchzähigkeit ermöglichen könnte, was entscheidende Eigenschaften für aerospace Komponenten unter dynamischen Belastungsbedingungen sind.

Integration der Additiven Fertigung

Die Integration von Titan-Schweißdraht in additive Fertigungsverfahren stellt eine vielversprechende Neuentwicklung für die Produktion von Luftfahrtkomponenten dar. Drahtbasierte additive Fertigungssysteme können Titan-Schweißdraht als Ausgangsmaterial verwenden, um komplexe Geometrien herzustellen, die mit herkömmlichen Fertigungsmethoden schwer oder unmöglich zu realisieren wären. Dieser Ansatz verbindet die Gestaltungsfreiheit der additiven Fertigung mit den bewährten Eigenschaften von Titan-Schweißdraht.

Hybride Fertigungsverfahren, die traditionelles Schweißen mit Titan-Schweißdraht und additive Fertigungstechniken kombinieren, eröffnen neue Möglichkeiten für die Reparatur und Modifizierung von Luftfahrtkomponenten. Diese Verfahren können die Nutzungsdauer kostspieliger Luftfahrtkomponenten verlängern, indem sie je nach Bedarf Material hinzufügen oder die Geometrie verändern. Die Möglichkeit, lokalisierte Reparaturen mithilfe von Titan-Schweißdraht in additiven Fertigungsprozessen durchzuführen, könnte die Wartungskosten und der Bedarf an Komponentenersatz deutlich reduzieren.

FAQ

Was macht Titan-Schweißdraht gegenüber anderen Materialien für Anwendungen in der Luft- und Raumfahrt überlegen

Titan-Schweißdraht bietet eine außergewöhnliche Kombination aus hohem Festigkeits-Gewichts-Verhältnis, ausgezeichneter Korrosionsbeständigkeit und Temperaturstabilität, wodurch er für Luftfahrtanwendungen überlegen ist gegenüber Alternativen wie Stahl oder Aluminium. Seine Fähigkeit, mechanische Eigenschaften von kryogenen Temperaturen bis über 400 °C beizubehalten, kombiniert mit hervorragender Ermüdungsbeständigkeit, macht ihn ideal für die anspruchsvollen Bedingungen in Luftfahrtumgebungen. Die Biokompatibilität und die nichtmagnetischen Eigenschaften des Materials bieten zusätzliche Vorteile bei spezialisierten Anwendungen in der Luftfahrt.

Wie beeinflusst der Schweißprozess die Eigenschaften von Titan-Schweißdrahtverbindungen

Der Schweißprozess beeinflusst die endgültigen Eigenschaften von Verbindungen, die mit Titan-Schweißdraht hergestellt werden, erheblich. Faktoren wie Wärmeeinbringung, Zusammensetzung des Schutzgases und Abkühlgeschwindigkeit wirken sich alle auf die metallurgische Struktur und die Leistungsmerkmale aus. Richtige Schweißtechniken, die eine Verschmutzung minimieren und die Wärmeeinbringung kontrollieren, sind entscheidend, um die inhärenten Eigenschaften des Titan-Schweißdrahts zu bewahren. Fortschrittliche Verfahren wie das Elektronenstrahlschweißen können Verbindungen erzeugen, deren Eigenschaften denen des Grundwerkstoffs entsprechen oder diese übertreffen, wenn sie korrekt durchgeführt werden.

Welche Hauptprobleme treten beim Arbeiten mit Titan-Schweißdraht auf

Die Hauptprobleme beim Arbeiten mit Titan-Schweißdraht bestehen in seiner hohen Reaktivität mit atmosphärischen Gasen, was eine strikte Sauberkeit und Schutzgasabschirmung während der Schweißarbeiten erfordert. Die relativ geringe Wärmeleitfähigkeit des Materials kann zu Wärmestau und Verzug führen, wenn die Schweißparameter nicht sorgfältig kontrolliert werden. Zudem macht die hohen Kosten von Titan-Schweißdraht effiziente Fertigungsverfahren und eine möglichst geringe Abfallentstehung notwendig, um die wirtschaftliche Rentabilität in der Luftfahrtproduktion aufrechtzuerhalten.

Wie wird die Qualität bei der Verwendung von Titan-Schweißdraht in der Luftfahrtfertigung sichergestellt

Die Qualitätssicherung für Titan-Schweißzusätze in der Luft- und Raumfahrtfertigung umfasst umfassende Materialzertifizierungen, qualifizierte Schweißverfahren und ausführliche zerstörungsfreie Prüfprotokolle. Jede Charge an Titan-Schweißzusätzen muss mit detaillierten Zertifikaten über chemische und mechanische Eigenschaften versehen sein, und die Schweißnähte werden mittels radiografischer, ultraschallbasierter sowie Durchdringungsprüfverfahren gründlich geprüft. Schweißer-Qualifizierungsprogramme stellen sicher, dass das Personal über die speziellen Fähigkeiten verfügt, die für Schweißanwendungen mit Titan in der Luft- und Raumfahrt erforderlich sind, während Prozesskontrollen während der gesamten Produktion eine gleichbleibend hohe Schweißqualität gewährleisten.

Inhaltsverzeichnis

- Verständnis Titan-Schweißdraht Eigenschaften

- Luft- und Raumfahrtanwendungen und Einsatzfälle

- Schweißverfahren und -techniken

- Qualitätskontrolle und Zertifizierungsanforderungen

- Umwelt- und wirtschaftliche Vorteile

- Künftige Entwicklungen und Innovationen

-

FAQ

- Was macht Titan-Schweißdraht gegenüber anderen Materialien für Anwendungen in der Luft- und Raumfahrt überlegen

- Wie beeinflusst der Schweißprozess die Eigenschaften von Titan-Schweißdrahtverbindungen

- Welche Hauptprobleme treten beim Arbeiten mit Titan-Schweißdraht auf

- Wie wird die Qualität bei der Verwendung von Titan-Schweißdraht in der Luftfahrtfertigung sichergestellt