Le titane a été découvert par le minéralogiste anglais William Gregor en 1791. Gregor a analysé des sables magnétiques de minerai à Cornwall, en Angleterre, et a isolé l'ilmenite.

Quatre ans plus tard, en 1795, le chimiste allemand Martin Heinri Klaproth a isolé l'oxyde de titane à partir de rutile provenant de Hongrie, et a nommé cet élément nouveau « Titanium ».

Le titane métallique a été obtenu pour la première fois en 1910 par Matthew A. Hunter au Rensselaer Polytechnic Institute, en chauffant du TiCl4 avec du sodium.

En 1932, le chimiste luxembourgeois Wilhelm Justin Kroll a utilisé du TiCl4 et du Na pour produire une grande quantité de titane. Au début de la Seconde Guerre mondiale, il a démontré au sein du Bureau of Mines aux États-Unis que le titane pouvait être extrait commercialement en utilisant du Ca à la place du Mg comme réducteur pour réduire le TiCl4, méthode connue sous le nom de « procédé Kroll », qui est encore largement utilisée aujourd'hui. Le métal titane a été produit commercialement pour la première fois par DuPont aux États-Unis en 1948.

Jusqu'à présent, la Chine, les États-Unis, la Russie et le Japon sont les principaux producteurs de titane produits , leur production combinée représente plus de 90 % de la production mondiale de titane. 1. Caractéristiques fondamentales du titane et de ses alliages

Pour être honnête, le titane n'est pas un métal rare : c'est l'élément le plus abondant en neuvième position dans la croûte terrestre et le quatrième métal de structure le plus abondant, juste après l'aluminium, le fer et le magnésium. Mais il est regrettable que les minerais à forte teneur en titane soient rarement présents dans la croûte terrestre, et que du titane pur n'ait jamais été découvert. Étant donné qu'il est très difficile de produire du métal titane pur, celui-ci reste toujours « coûteux ». Même aujourd'hui, le titane ne peut être produit qu'en lots et de manière intermittente, sans procédé de production continue comme pour les autres métaux de structure.

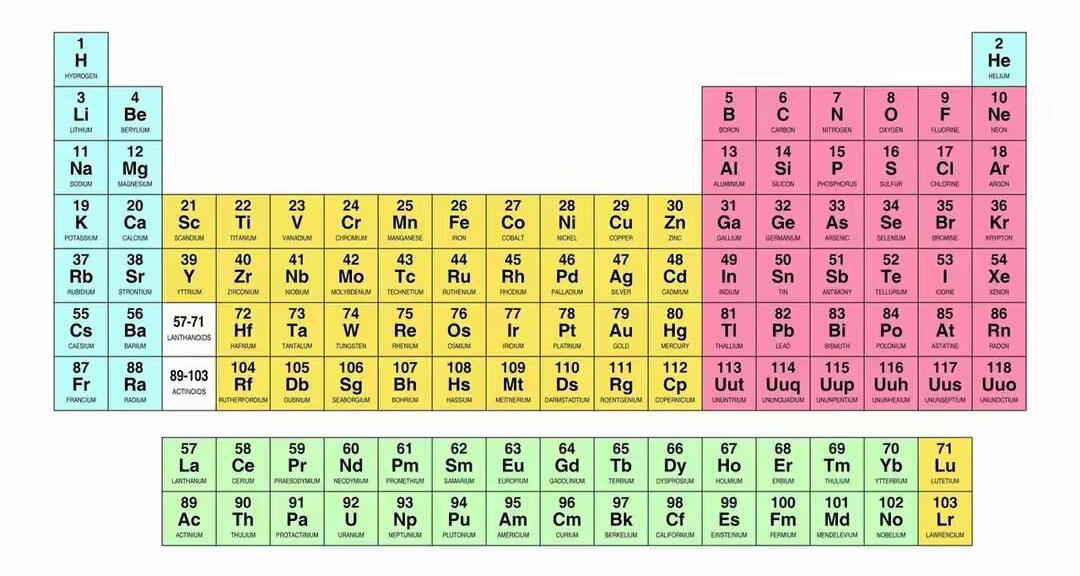

Parmi les 112 éléments chimiques connus dans le tableau périodique (Figure 1), environ 85 % sont des métaux ou des métalloïdes. Il existe plusieurs façons de classer les métaux, comme les métaux ferreux et les métaux non ferreux, ou les métaux légers et les métaux lourds. Le titane est un métal non ferreux et un métal léger.

Figure 1 tableau périodique

Le numéro atomique du titane est 22. Sa masse atomique standard est de 47,90, sa densité est de 4,5 g/cm³ et son point de fusion atteint 1725 ℃. Le titane est un allotrope dimorphe : à des températures inférieures à 882,5 ℃, il présente une structure hexagonale compacte α-titane, et au-dessus de 882,5 ℃, il se transforme en une structure cubique centrée β-titane.

Les propriétés des métaux dépendent principalement des liaisons métalliques entre les atomes dans le réseau cristallin, ce qui signifie que les électrons de valence librement mobiles dans le réseau confèrent leurs caractéristiques typiquement métalliques, comme la conductivité électrique. Ces propriétés peuvent être modifiées par des déformations plastiques résultant du glissement atomique dans le réseau, ou par l'ajout d'atomes d'impuretés dans le réseau. L'ajout d'autres éléments métalliques au titane pur afin d'améliorer ses propriétés mécaniques à température ambiante (ou à haute température) et sa résistance à la corrosion est appelé alliage de titane.

Le titane et les alliages de titane possèdent deux propriétés remarquables : une grande ténacité spécifique et une excellente résistance à la corrosion.

Résistance spécifique est un indicateur qui mesure la relation entre la résistance et la densité d'un matériau. Il est défini comme le rapport entre la résistance d'un matériau (généralement exprimée en limite de rupture) et sa densité. La résistance spécifique sert à évaluer la capacité portante des matériaux par unité de masse et constitue un paramètre important dans la conception de structures légères et à haute résistance. Les alliages de titane sont reconnus pour leur légèreté et leur haute-résistance spécifique, ce qui les rend particulièrement populaires dans l'industrie aérospatiale.

Résistance à la corrosion désigne la capacité d'un matériau à résister à des réactions chimiques ou électrochimiques, ces réactions pouvant entraîner une dégradation, des dommages ou une détérioration du matériau. La résistance à la corrosion est une propriété très importante en science des matériaux, notamment pour les applications nécessitant une exposition à des environnements agressifs ou à des milieux corrosifs. La résistance à la corrosion des alliages de titane est principalement due à leur capacité à former un film mince d'oxyde dense et auto-régénératif à leur surface. Ce film de passivation confère aux alliages de titane une résistance à la corrosion 100 fois supérieure à celle de l'acier inoxydable. En ingénierie océanique, l'alliage de titane est connu sous le nom de "métal océanique" et a progressivement remplacé l'acier inoxydable grâce à ses caractéristiques de légèreté, de haute résistance et de résistance à la corrosion.

Actualités à la Une

Actualités à la Une