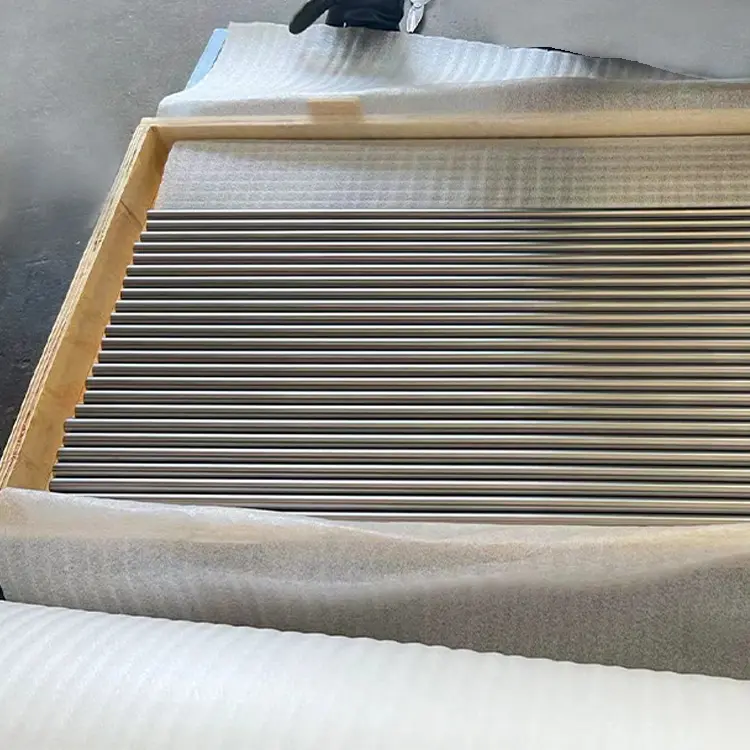

درک محافظت عالی در برابر خوردگی میلههای گرد تیتانیوم

در دنیای تولید صنعتی و مهندسی، مقاومت در برابر خوردگی به عنوان عاملی حیاتی شناخته میشود که میتواند طول عمر و عملکرد یک محصول را تعیین کند. میلههای گرد تیتانیوم به عنوان یک انتخاب انقلابی در مواد، ظهور یافتهاند و سطح بیسابقهای از محافظت در برابر خوردگی را فراهم میکنند و در عین حال استحکام ساختاری بسیار بالایی حفظ میشود. این اجزای فلزی تخصصی در حال تغییر رویکرد صنایع به انتخاب مواد برای محیطهای چالشبرانگیز هستند.

هنگام قرار گرفتن در معرض هوا، میلههای گرد تیتانیومی به طور طبیعی لایه اکسیدی محافظ تشکیل میدهند که به عنوان سدی غیرقابل نفوذ در برابر عوامل خورنده عمل میکند. این سد خودترمیمشونده بلافاصله پس از آسیب دیدن بازسازی میشود و در طول عمر ماده محافظت مداومی فراهم میکند. خواص شگفتانگیز مقاومت در برابر خوردگی میلههای گرد تیتانیومی، آنها را در کاربردهایی از تجهیزات دریایی تا کارخانجات فرآوری شیمیایی ضروری ساخته است.

علم پشت خواص مقابله با خوردگی تیتانیوم

ترکیب شیمیایی و تشکیل اکسید

مقاومت استثنایی میلههای گرد تیتانیوم در برابر خوردگی ناشی از ترکیب شیمیایی منحصربهفرد آنهاست. هنگامی که تیتانیوم در معرض اکسیژن قرار میگیرد، بلافاصله لایهای اکسیدی پایدار و پیوسته (TiO2) به ضخامت چند نانومتر تشکیل میدهد. این لایه ی سدی به شدت به سطح فلز چسبیده و سدی استثنایی در برابر حملات شیمیایی ایجاد میکند. برخلاف سایر فلزات که به تدریج دچار خوردگی میشوند، میلههای گرد تیتانیوم محافظت خود را برای همیشه حفظ میکنند.

پایداری قابل توجه لایه اکسیدی ناشی از پیوندهای مولکولی قوی و ساختار شبکهای بینقص آن است. حتی در محیطهای حاوی کلریدها، سولفاتها یا مواد خورنده دیگر، میلههای گرد تیتانیوم در عمل در برابر تخریب مقاوم میمانند. این محافظت ذاتی نیاز به پوششها یا تیمارهای محافظتی اضافی را حذف میکند و در نتیجه هم نیازهای تعمیر و نگهداری و هم هزینههای بلندمدت را کاهش میدهد.

مکانیسمهای پاسخ به محیط

میلههای گرد تیتانیوم نشاندهنده سازگاری قابل توجهی با شرایط محیطی مختلف هستند. در آب دریا، جایی که بسیاری از فلزات به دلیل خوردگی گالوانیک از کار میافتند، خواص الکتروشیمیایی تیتانیوم لایه محافظتی حتی مقاومتری ایجاد میکنند. در واقع لایه غیرفعال این ماده در حضور محیطهای اکسیدکننده، استحکام بیشتری پیدا میکند و آن را به انتخابی ایدهآل برای کاربردهای دریایی تبدیل میکند.

نوسانات دما و تغییرات فشار تأثیر بسیار کمی بر مقاومت در برابر خوردگی میلههای گرد تیتانیوم دارند. چه در شرایط کریوژنیک و چه در دماهای بالا کار کند، لایه اکسید محافظتی خود را حفظ میکند. این پایداری در شرایط متنوع، میلههای گرد تیتانیوم را به گزینهای ایدهآل برای کاربردهایی که عملکرد پایداری در محیطهای غیرقابل پیشبینی نیاز دارند، تبدیل میکند.

کاربردهای صنعتی و مزایای عملکردی

تجهیزات دریایی و فرازمینی

در محیطهای دریایی، میلگرد های تیتانیومی طراحی و دوام تجهیزات را دگرگون کردهاند. سیستمهای پیشرانه کشتی، تجهیزات نظارت زیر آب و اجزای سکوهای فراساحلی همگی از مقاومت استثنایی تیتانیوم در برابر خوردگی آب شور بهره مند میشوند. توانایی این ماده در تحمل مداوم در معرض کلریدها در حالی که یکپارچگی ساختاری خود را حفظ میکند، آن را در مهندسی دریایی بینظیر کرده است.

کاربردهای زیرآبی به ویژه عملکرد برتر میلگرد های تیتانیومی را نشان میدهند. تجهیزات عمق زیاد، که در معرض فشارهای شدید و عناصر خورنده قرار دارند، یکپارچگی خود را به مدت دههها بدون تخریب قابل توجه حفظ میکنند. این دوام بالا به بازههای تعمیر و نگهداری کمتر و کاهش هزینههای چرخه عمر عملیات دریایی منجر میشود.

تجهیزات پردازش شیمیایی

تسهیلات فرآوری مواد شیمیایی بهشدت به میلگردهای گرد تیتانیوم برای اجزای حیاتی خود متکی هستند. وسایل واکنش، مبدلهای حرارتی و تجهیزات فرآوری از مقاومت تیتانیوم در برابر مواد شیمیایی و اسیدهای خطرناک بهره میبرند. توانایی این ماده در تحمل محیطهای شیمیایی متنوع بدون تخریب، کیفیت ثابت تولید و کاهش توقفهای تولید را تضمین میکند.

حتی در محیطهایی که عوامل اکسیدکننده قوی یا جریانهای فرآیندی با دمای بالا وجود دارند، میلگردهای گرد تیتانیوم سلامت ساختاری و شیمیایی خود را حفظ میکنند. این قابلیت اطمینان، آنها را به انتخاب ترجیحی برای کاربردهایی تبدیل کرده است که در آنها خرابی ماده میتواند منجر به توقفهای پرهزینه تولید یا خطرات ایمنی شود.

ملاحظات طراحی و اجرایی

معیارهای انتخاب مواد

هنگام استفاده از میلگردهای گرد تیتانیوم در طراحی محصولات، مهندسان باید چندین عامل کلیدی را در نظر بگیرند. درجه خاص تیتانیوم باید با کاربرد مورد نظر هماهنگ باشد. درخواست محیط خورنده و نیازهای مکانیکی آن. ترکیبات آلیاژی مختلف سطوح متفاوتی از استحکام و مقاومت در برابر خوردگی ارائه میدهند که امکان انتخاب بهینه مواد را فراهم میکنند.

پرداخت سطحی و تلرانسهای ابعادی نقش مهمی در بیشینه کردن خواص مقاوم در برابر خوردگی میلههای گرد تیتانیوم دارند. مشخصکردن دقیق این پارامترها عملکرد بهینه را تضمین کرده و در عین حال از نظر هزینه مقرونبهصرفه باقی میماند. مهندسان همچنین باید سازگاری ماده با روشهای اتصال و قطعات مجاور را در نظر بگیرند تا از خوردگی گالوانیک جلوگیری شود.

رویه های نصب و نگهداری

روشهای صحیح حملونقل و نصب برای حفظ یکپارچگی میلههای گرد تیتانیوم ضروری است. محیطهای نصب تمیز و استفاده از ابزارهای مناسب از آلودگی سطحی که ممکن است لایه اکسید محافظ را تضعیف کند، جلوگیری میکنند. عملیات جوشکاری و اتصال نیازمند پروتکلهای خاصی است تا خواص مقاوم در برابر خوردگی ماده حفظ شود.

اگرچه میلگردهای گرد تیتانیوم به نگهداری حداقلی نیاز دارند، اما برنامههای منظم بازرسی به تضمین عملکرد بهینه کمک میکنند. در بیشتر کاربردها، روشهای ساده تمیزکاری و بررسیهای دورهای برای آسیبهای مکانیکی کافی است. خاصیت خودتعمیرکردنی این ماده به این معناست که آسیبهای جزئی سطحی، مقاومت بلندمدت در برابر خوردگی را تحت تأثیر قرار نمیدهند.

تحلیل هزینه و ارزش بلندمدت

ملاحظات سرمایهگذاری اولیه

اگرچه میلگردهای گرد تیتانیوم در مقایسه با مواد متداول ممکن است سرمایهگذاری اولیه بیشتری را به همراه داشته باشند، اما هزینه کلی مالکیت آنها اغلب از نظر اقتصادی مقرونبهصرفهتر است. حذف پوششهای محافظ، کاهش نیازهای نگهداری و عمر طولانیتر خدماتی، هزینه اولیه ماده را جبران میکند. سازمانها باید این عوامل را در چارچوب عملیاتی خاص خود ارزیابی کنند.

نسبت استحکام به وزن عالی میلگردهای گرد تیتانیوم همچنین میتواند منجر به بهینهسازیهای طراحی شود که موجب کاهش کلی استفاده از مواد گردد. این کارآیی، همراه با کاهش هزینههای نگهداری و تعویض، به اقتصاد مطلوب بلندمدت کمک میکند.

مزایای هزینه عمر مفید

عمر مفید طولانیتر میلگردهای گرد تیتانیومی به صرفهجویی قابل توجهی در عملیات منجر میشود. کاهش زمان توقف برای نگهداری و تعویض، کاهش هزینههای نیروی کار و نیاز اندک به موجودی قطعات یدکی، به بهبود عملکرد مالی نهایی کمک میکند. صنایعی که در محیطهای بسیار خورنده فعالیت میکنند، به ویژه از این مزایا بهرهمند میشوند.

ملاحظات زیستمحیطی نیز از استفاده از میلگردهای گرد تیتانیومی حمایت میکنند. دوام و قابلیت بازیافت آنها با رویکردهای تولید پایدار سازگار است و مقاومت آنها در برابر خوردگی، از مشکلات آلودگی ناشی از تخریب مواد جلوگیری میکند.

سوالات متداول

میلگردهای گرد تیتانیومی تا چه مدت مقاومت در برابر خوردگی خود را حفظ میکنند؟

میلگردهای گرد تیتانیومی در شرایط عملیاتی عادی بهطور نامحدود مقاومت در برابر خوردگی خود را حفظ میکنند. لایه اکسیدی خودتجدیدشونده محافظت پیوستهای در طول عمر مفید ماده فراهم میکند که با نگهداری مناسب میتواند چندین دهه ادامه داشته باشد.

آیا میتوان میلگردهای گرد تیتانیومی را بدون از دست دادن مقاومت در برابر خوردگی جوش داد؟

بله، میتوان میلگردهای گرد تیتانیومی را جوش داد و در عین حال خواص مقاوم در برابر خوردگی آنها حفظ شود. با این حال، باید از روشهای صحیح جوشکاری از جمله محافظت با گاز بیاثر و شرایط تمیز پیروی کرد تا یکپارچگی لایه اکسید محافظ در ناحیه جوش تضمین شود.

آیا برای میلگردهای گرد تیتانیومی نیاز به روشهای خاصی برای بارگیری و حملونقل است؟

اگرچه میلگردهای گرد تیتانیومی بسیار محکم هستند، رعایت احتیاطهای اولیه در بارگیری و حملونقل به حفظ عملکرد بهینه آنها کمک میکند. استفاده از ابزارهای تمیز، جلوگیری از آلودگی با فلزات دیگر و شرایط مناسب نگهداری، از آسیب سطحی جلوگیری کرده و مقاومت حداکثری در برابر خوردگی را تضمین میکند.